青岛瑞发恩环保科技有限公司 13561552220

摘要:利用颗粒炭吸附原理对焦化废水、造纸废水、饮用水等多种水进行处理,实验结果表明:颗粒炭对多种废水处理效果较好,可吸附除去水中重金属、氰化物、挥发酚等多种有毒物质,而且相对传统粉末炭该系统的应用具备成本低、操作简单、自动化程度高等诸多优势。

关键词:颗粒炭;吸附;再生;水处理

Application of granular activated carbon adsorption and its regeneration technology in water treatment

Qingdao Refine Environmental SCI-TECH Co.,LTD,13561552220

Abstract: The coking wastewater, papermaking wastewater and drinking water were treated by using the principle of granular carbon adsorption. The results indicated that granular activated carbon has better effect on various wastewater treatment. It can remove heavy metals, cyanide, volatile phenols and other toxic substances in wastewater. Moreover, compared with the traditional powder carbon, the system has many advantages, such as low cost, simple operation, high automation and so on.

Keywords: granular carbon;orption;regeneration ;water treatment

1 前言

随着城市化进程的加快, 水处理无论是工业水处理还是饮用水处理都成为各个国家的环保大事。

目前传统水处理方法已不能满足日益严格的环保要求,而利用吸附法进行水处理是目前比较重要的方法之一,吸附法具有适应范围广、处理效果好、可回收有用物质等优点,所以在水处理中越来越受到人们的重视。研究表明,活性炭不仅对水中溶解的有机物,如苯类化合物、酚类化合物、石油及石油产品等具有较强的吸附能力,而且对用生物法及其他方法难以去除的有机物,如色度、异臭异味、表面活性物质、农药、合成洗涤剂、合成染料、胺类化合物以及许多人工合成的有机化合物及重金属都有较好的去除效果【1】。当活性炭吸附达到饱和后,可以进行脱附再生,然后再重复使用,这也是活性炭的又一优点。通过再生使用,可以降低处理成本,减少废渣排放,同时回收吸附物质。

2 活性炭的固有特性

活性炭制作原料来源非常广泛,几乎能够以任何含碳物质(如锯末、木材、皮革废物、纸厂废物、果壳、骨头、煤等)作为原料进行生产【2】。

活性炭主要成分为炭,同时含有少量的氧、氢、硫、氮、氯成分,是一种黑色粉状,粒状、丸状或柱状的具有多孔的无定形炭。活性炭还具有石墨类似的精细结构,但晶粒比较小,每层之间形成不规则堆积,具有非常大表面积(一般在500~1700米2/克之间) [3]。活性炭拥有极高的吸附表面积和孔隙率,这决定了活性炭具有良好的吸附性能,能在它的表面上吸附气体、液体或胶态固体;对于所吸附的气体或液体,吸附物质的质量可接近于活性炭本身的质量[4]。活性炭可以吸附废水和废气中的金属离子、有害气体、有机污染物、色素等。目前活性炭的应用非常广泛,可以用于多种物料精制、水处理、空气治理、防毒面具制备、催化剂载体等 [5]。活性炭的吸附效果在水中最强,有机溶剂中较弱[6]。颗粒炭是活性炭的一种,具有活性炭所有特性外,具有可重复再生性,可以循环利用。

2.1活性炭的吸附原理

活性炭吸附是指利用活性炭非常丰富的多孔性对水中的一种或多种物质进行吸附, 从而达到对水质的净化目的。

2.2颗粒炭再生原理

颗粒炭是活性炭的一种,具有活性炭的所有特性,而且具有可再生的突出特点。颗粒炭在对水进行吸附一段时间后达到饱和,这时可以利用一定的技术进行再生处理。目前活性炭的再生方法主要有以下几种:化学再生技术、蒸汽再生技术、微波再生技术、热处理再生技术等[7]。由于热处理再生技术方法的再生效率相对较高,而且操作简单,所以几乎所有采用颗粒炭的厂家均采用这种技术来对饱和炭进行再生。

再生炉目前是颗粒炭热再生应用的设备,具有工艺成熟,指标易于控制,产品质量稳定,再生损失少(可控制在5%以内),运行成本较低等优势[8]。

3 粉末炭和颗粒炭应用于水处理过程中对比

目前水处理大多采用粉末炭作为吸附剂,但粉末炭在使用过程中存在很多缺点,随着环保和绿色生产的严格要求,颗粒炭替代粉末炭凭借其突出的优势已经取得了突破性进展。颗粒炭取代大量粉末炭在水处理过程中应用,二者劣对比如下:

3.1粉炭在水处理过程中应用

环境污染严重,成本高;工作环境差;工人工作强度大,效率低;需要手动填炭,无法实现自动化控制。

3.2颗粒炭吸附及再生技术在水处理过程中应用

颗粒炭吸附饱和后可以再生重复利用,成本较低;工作环境舒适,劳动强度低;自动化程度高;再生过程中余热回收利用。

4 颗粒炭在水处理过程中应用

4.1 颗粒炭在废水处理过程中应用

颗粒炭是目前水处理中普遍采用的吸附剂。研究表明,颗粒炭不仅对水中溶解的有机物,如苯类化合物、酚类化合物、石油及石油产品等具有较强的吸附能力,而且对用生物法及其他方法难以去除的有机物,如色度、异臭异味、表面活性物质、农药、合成洗涤剂、合成染料、胺类化合物以及许多人工合成的有机化合物及重金属都有较好的去除效果。当颗粒炭吸附达到饱和后,可以进行脱附再生,然后再重复使用,通过再生使用,可以降低处理成本,减少废渣排放,还可以回收被吸附的物质[9]。

4.1.1 颗粒炭处理废水中的COD

在各种改善水质效果的深度处理技术中,颗粒炭吸附是目前常规处理工艺去除水中有机污染物最成熟最有效的方法。活性炭具有发达的微孔结构和巨大的比表面积, 是目前最有效的吸附剂之一, 用于废水的深度处理时, 对COD 具有良好的去除效果[10]。并且在使用中活性炭对水量、水质、水温变化适应性强,使用条件比较宽泛,控制简单。多次试验结果表明:废水COD 浓度为1800mg/L时,以1-2bv/h流速与颗粒炭接触时间1 h后,处理后废水COD浓度达到200mg/L以下,去除率可达到88.89%;接触4h后可达到50mg/L以下,去除率达97%。 处理过程中每降低1ppmCOD成本约0.01元。

4.1.2 颗粒炭处理含酚废水

含有酚类的污染水是一种来源广、比较难被微生物降解、对自然环境有巨大伤害的有机污染物废水,是一种无论哪个国家都需要严格控制的污染物之一,它是美国环保署(EPA)列为的129种优先要控制的污染物之一,同时也是我国重点控制的有害废水[11]。酚类化合物主要是通过用苯合成以及从煤焦油中提取这两种方式产生,是一种非常重要的化工原料。酚类的用途主要分布在工业制造这方面,以石油和化工为主的一些相关行业都要用到酚类物质,如合成纤维、制造高分子材料等;因此这些相关的工厂排放的废水如果不处理其酚类的含量就会很高,这些酚类物质中有以苯酚最为常见。含酚废水目前主要来源于石油化工厂、塑料厂、合成纤维厂、焦化厂、纺织厂、造纸厂、制氮厂和炼油化工厂等[12]。颗粒炭对酚的吸附性能非常好,可成功地处理含酚废水。大量真实实验研究表明:废水挥发酚浓度在60mg/L左右时,以1-2bv/h流速与颗粒炭接触2h后,处理后废水中酚浓度达到0.2mg/L以下,去除率可达到99.8%。

4.1.3 颗粒炭处理重金属废水

近年来随着经济快速发展,矿冶、机械制造、化工、电子、仪表等工业中的许多生产过程中都产生重金属废水。由于各大工矿企业的不合格排放,造成了严重的重金属离子污染[13]。从湖南儿童血铅超标、陕西凤翔数百儿童铅超标,到重金属污染“菜篮子”、饮水机等,重金属污染事件屡见不鲜[14]。重金属污染已影响人们的生活环境,威胁着人类的生存,成为亟待解决的问题。目前,用于除去重金属的有效分离工艺有沉淀、离子交换、电化学处理、膜技术、蒸发凝固等[15],但这些技术的应用受工艺和经济的限制。颗粒炭吸附法具有高效、节能、可循环、利用、环保等特点。研究表明:颗粒炭处理重金属废水受pH值影响,当pH值调整至7左右时,废水以1-2bv/h流速经过炭柱后,重金属的去除率可达到90%以上。

4.1.4 颗粒炭处理焦化废水

焦化废水是煤制焦炭、煤气净化、焦化产品回收过程中产生的高浓度有机废水。其组成比较复杂,除了含有大量的酚类、苯等有害的有机污染物,还含有氰、氟和氨氮等有毒有害物质,污染物成分复杂而且水质色度很高[16]。焦化废水是目前已被定性的最严重的污染水,该废水如果不经过适当处理排入外界水体,会使外界水体中的的氨氮、COD、BOD 、酚类、苯、氰化物等浓度增大,所以水体溶解氧减少,从而造成水体富营养化,严重时出现黑臭情况[17]。因此,治理焦化废水的方法,是防止、控制水源水质恶化非常重要的途径。

目前各焦化废水公司普遍采用的处理工艺,无法保证处理结果稳定[18]- [21]。利用颗粒炭对焦化废水进行处理,能够保证处理结果非常稳定,而且能同时去掉颜色、酚类、氰化物、cod、氨氮等大部分组分。研究表明,当将废水调整pH6-3之间,以流速1-3bv/h通过炭柱时,处理后废水中cod去除率达85%以上,氰化物去除率88%以上,挥发酚去除率98%以上,氨氮去除率80%以上。

4.1.5 颗粒炭吸附处理印染工业废水

随着印染行业的快速发展,印染工业废水成为目前工业废水中处理量最大的工业废水之一。由于印染行业工艺的复杂性,印染废水成份复杂,水质变化比较大,颜色很深,需要处理物质浓度高,因此处理困难,如果处理不彻底直接排除,严重破坏水中的生态平衡[22]。

目前普遍采用粉末炭处理印染废水,由于活性炭巨大的比表面积使其能有效地去除废水中的各种物质。大量实验表明, 活性炭利用其良好的吸附性能很好地处理印染废水中的碱性和活性染料, 当需要吸附的印染废水为中性或偏碱性时,可以使2种染料达到非常好的处理效果[23]。粉末炭作为常用的染料吸附剂, 脱色效果虽然较好, 但由于粉末炭使用过后无法进行再生困难, 造成运行成本比较高和环境污染严重的问题,所以应用于印染废水处理存在一定的局限性。颗粒炭是与粉末炭具有相同吸附性能的一种优质煤质炭,而且具有可再生性,在能够最大程度处理印染废水的同时,大大降低了生产成本。研究表明,将废水pH调整6-9之间,以流速0.5-1bv/h与颗粒炭接触2h后,Cod去除率88%以上,而且处理后水澄清透明。

4.1.6 颗粒炭吸附处理造纸工业废水

造纸行业是对环境污染比较严重的行业之一,制浆造纸过程中产生的各种废水是造成严重污染的主要因素。造纸废水如不经过有效的处理就直接排入自然水体,该废水中的很多有机物质就会在水体中经过发酵、氧化、分解,从而消耗水体中的氧气,使得鱼类、虾类、贝类等水里生物因为缺氧死亡;造纸废水中一些比较细小纤维会悬浮在水中,鱼鳃容易被阻塞,导致鱼类死亡;造纸废水中的树皮屑、木屑、草屑等较重物质就会沉入水底,造成河床淤塞,进行缓慢发酵,不停散发出毒气、臭气等有毒气体;造纸废水中还存在一些不容易发酵和分解的物质,长时间悬浮或漂浮在水体中,吸收阳光,透入水体的阳光就会不断减少,严重制约水生植物的光合作用;而且,造纸废水中还含有致癌、致畸、致突变的有毒有害物质,其中已得到证实的有机氯代物有毒物质就有300 余种之多。因此,造纸废水处理不当不仅使人类赖以生存的环境和生态平衡遭到破坏,而且直接制约造纸行业自身的发展[24]。

目前,造纸行业废水处理方法按处理原理分为物理法、化学法、物理化学法、生物法。这些方法都存在一定弊端,这些方法中属物理化学法处理效果好,具有适应性强、操作过程简便、反应条件易控、投资少、效果显著等优点, 但也存在着很多不足[25], 如:混凝法需消耗大量药剂, 污泥产生量大;粉末炭价格昂贵, 再生困难的特点。颗粒炭处理造纸废水的方法摒弃了物理化学方法的所有缺点,操作过程简单,自动化程度高,不产生副产品如污泥等,而且颗粒炭吸附饱和可以再生。研究表明,将废水pH调整6-9,以流速0.5-1bv/h与颗粒炭接触2h后,废水中Cod去除率达到81%以上,而且处理后水澄清透明。

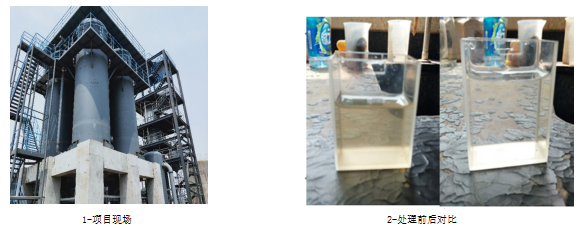

4.2颗粒炭在废水处理过程应用的成功案例

案例 污水深度处理,提质标准,COD从100降到40(国内某大型造纸企业废水处理现场),操作条件:常温、流速1Bv/h,要求标准:COD<40ppm,色度<30。处理后:COD平均值14.5ppm,色度<2。

进水COD平均53.6mg/L,出水COD平均14.5mg/L,平均降低COD39.1mg/L。按每公斤炭吸附0.15公斤cod核算,每立方炭吸附水体积为1918倍,接触时间以1小时核算,选型炭柱4个139m³,炭添加量278吨。

炭损失9%(不同再生炉炭损失率不同,再生损失量5~9%,按9%核算)

每天走水量10000立方 折算成每立方米水=0.39元

运行费用:每方水COD降低1ppm 约0.01元

4.3颗粒炭在净水处理中的应用

这里所说的净水即饮用水。饮用水的水质质量是每个人息息相关的话题,饮用水主要是指人们生活用水,包括:洗衣服、冲厕所、洗漱等生活用水和食用水。饮用水通过饮水和食物进入人体体内,还在洗漱或沐浴等过程中通过与皮肤进行接触或呼吸摄入体内。随着人类物质和精神文明的不断进步,人口的不断增加,以及工农业的飞速发展,饮用水污染问题日益凸显。主要包括两方面:一方面饮用水污染越来越严重,另一方面人们对饮用水水质的标准提出来越来越严格的要求,但目前对于供水企业来说,都普遍面临这两方面的双重压力。

目前饮用水的常规处理方法主要有:化学方法、物理方法、生物方法和气体膜分离法等[26]。活性炭处理技术属于物理方法之一,有效地去除污染水中的色度、嗅味、铁、锰和有机物,完全保证出水安全。

五 颗粒炭再生系统

颗粒炭是目前能够大量取代粉末炭成为非常重要常规的吸附剂的一种物质,目前颗粒炭再生方法主要有化学再生和热再生两种。化学再生主要是酸碱再生法,而在工业生产中以热再生技术方法最为常见。

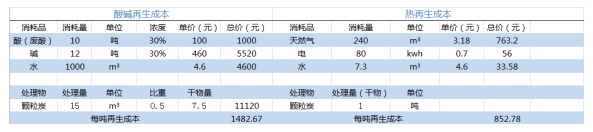

酸碱再生法因存在酸碱离子,在使用过程中与吸附物反应极易出现二次污染的问题,所以应用局限性较大,同时再生成本较高[27]。酸碱再生和热再生成本对比如下表:

表3 再生成本对比

以上对比表格里面的真实数据充分印证了颗粒炭热再生技术在工业生产中能得到普遍应用的主要原因,下面重点介绍一下热再生技术。

吸附饱和的颗粒炭的热再生处理有干燥、焙烧、再赋活三个连续的工艺过程组成。目前热再生技术主要通过以下两种类型对的颗粒炭进行再生,一为回转炉窑炭再生装置系统;二为多段炉再生装置系统。目前应用比较成熟且效果较好的是多段炉再生装置系统。

6 结论

颗粒炭良好的吸附性能使其在水处理技术中得以广泛应用,同时,现有非常成熟的颗粒炭再生技术又为这一技术提供了坚实的硬件保障,随着国家和人民对水质标准越来越高的要求,颗粒炭在水质净化和废水深度处理中势必会发挥非常重要的作用。

参 考 文 献

[1] 王艳华. 活性炭在水处理应用中的研究进展(J).农业技术,2016,36(13):178-180.

[2]谢崇禹. 活性炭吸附在环保中的应用(J). 煤化工,2006,34(3):33-35.

[3]沈石妍,郭家文,崔杰 ,张跃彬. 制糖生产糖液脱色方法研究进展(J).中国糖料,2015,37(5):68-71.

[4]张本镔,刘运权,叶跃元. 活性炭制备及其活化机理研究进展(J). 现代化工,2014,34 (3):34-39.

沈石妍,郭家文,崔杰 ,张跃彬. 制糖生产糖液脱色方法研究进展.中国糖料(J),2015,37(5):68-71.

[5] 谢崇禹. 活性炭吸附在环保中的应用(J). 煤化工,2006,34(3):33-35.

[6] 王艳华. 活性炭在水处理应用中的研究进展.农业与技术(J),2016,36(13):178-181.

[7] 吴 琪,宋乾武,曾燕艳,代晋国,李 志. 活性炭再生技术研究进展及发展趋势(J). 中国环保产业,2011,10:14-16.

[8] Roger H.Zanitsch,Richard T.lynch..活性炭热再生系统的选择(J).

[9] 王艳华. 活性炭在水处理应用中的研究进展(J).农业与技术,2016,36(13):178-180.

[10] 蒋卫辉. 活性炭吸附法去除冶炼废水COD 的研究(J).湖南有色金属,2016,26(1):36-39.

[11] 蔡永源.含酚废水处理技术(J).化工进展,1996,6:27-31.

[12] 李 冬,韩 敏. 活性炭吸附在废水处理中的应用(J).洛阳理工学院学报,2008,18(1):33-36.

[13] 万柳,徐海林. 活性炭吸附法处理重金属废水研究进展(J).能源环境保护,2011,25(5):20-22.

[14] 张 帆,李 菁,谭建华,王 波,黄 福. 吸附法处理重金属废水的研究进展(J).化工进展,2013,32(11):2749-2755.

[15] 邹照华,何素芳,韩彩芸等. 重金属废水处理技术研究进展[J].水处理技术,2010,36(6):17-21.

[16] 蒋文新,张巍,常启刚,张怀旭等.强化活性炭吸附技术深度处理焦化废水的可行性研究(J),环境污染与防治,2007,29(4):265-270.

[17] 张培,张小平,兰永辉,韦朝海. 活性炭纤维吸附处理模拟焦化废水尾水(J),化工进展,2010,31(12):2786-2790.

[18] 雷晓玲, 张晓健.焦化废水中有机物的生物处理特性及处理工艺改进对策.环境科学学报, 1995, 15(4):385 -392.

[19] 左晨燕, 何苗, 张彭义.Fenton氧化/混凝协同处理焦化废水生物出水的研究.环境科学, 2006, 27(11):2201-2205.

[20] 韦朝海, 贺明和, 任源, 等.焦化废水污染特征及其控制过程与策略分析.环境科学学报, 2007, 27(7):1083 -1093.

[21] 李 思,邢海营,张金辉,杨双春. 活性炭吸附技术处理印染废水的研究进展(J),当代化工,2013,42(7):955-957.

[22] 温沁雪,王 进,郑明明,陈志强. 印染废水深度处理技术的研究进展及发展趋势(J),化工环保,2015,35(4):364-368.

[23] 肖靓,孙大琦,石燕. 废纸造纸废水处理技术的研究进展(J),水处理技术,2016,42(1):20-25.

[24] Pokhrel D,Viraraghavan T. Treatment of pulp and paper mill wastewater-a review(J). Science of the total environment,2004,333( 1 /3) : 37.

[25] 祝婷,罗序燕,邓金梅等. 多孔材料负载型水处理剂对金属离子废水的应用研究进展(J).化工进展,2016,35(1):2186-2194.

[26] 林波. 臭氧化法水处理技术的现状与展望[ J] . 环境与开发, 1998, 13(4):6 - 7.

[27] 李文明, 付大友, 李红然. 活性炭再生方法的分析和比较(J),2010,38(12):27-29.